Il distributore oleodinamico è il cuore logistico di ogni circuito idraulico. Senza di esso, la potenza generata dalla pompa resterebbe un potenziale inutilizzato, incapace di muovere carichi, attivare cilindri o regolare motori. La sua funzione primaria consiste nel dirigere, interrompere e modulare il flusso di fluido pressurizzato verso gli attuatori desiderati, determinando il lavoro effettivo della macchina.

Ignorare la corretta selezione e la manutenzione di questo componente cruciale si traduce direttamente in cicli operativi lenti, consumo energetico elevato e, inevitabilmente, guasti prematuri. Capire la meccanica, le tipologie e i principi di funzionamento dei distributori non è solo un esercizio teorico, ma un requisito fondamentale per chi gestisce l’affidabilità e la produttività degli impianti industriali e mobili.

Fondamenti Operativi: Il Principio della Spola e delle Vie

Un distributore oleodinamico si basa sul movimento meccanico o pilotato di una spola (o cassetto) all’interno di un corpo valvola lavorato con precisione estrema. La spola è una barra cilindrica dotata di smussi e cave che, scorrendo, mette in comunicazione o isola i passaggi interni (le vie) che collegano la linea di pressione (P), il serbatoio (T) e le utenze (A e B).

Identifichiamo un distributore in base al numero delle sue vie (ingressi e uscite operative) e al numero delle posizioni che la spola può assumere. Un tipico distributore 4/3, ad esempio, gestisce quattro vie (P, T, A, B) e tre posizioni (centrale, A-attivata, B-attivata). La posizione centrale, o di riposo, definisce lo stato di default dell’impianto, aspetto critico per la sicurezza e l’efficienza complessiva.

Classificazione delle Posizioni Centrali: Scelta Strategica

La configurazione della posizione centrale non è casuale; influenza l’intero comportamento dinamico dell’impianto:

- Centro Chiuso (P, T, A, B bloccate): Massima rigidità. Blocca il cilindro in posizione e isola la pompa e il serbatoio. Richiede uno scarico di sicurezza della pompa o un circuito a centro aperto. Utilizzato per attuatori che devono mantenere il carico anche in assenza di alimentazione.

- Centro Aperto (P e T collegate, A e B bloccate): La pompa scarica a serbatoio con minima perdita di carico. Mantiene il cilindro bloccato, ma la pompa lavora a pressione quasi zero nella posizione centrale, ottimizzando il consumo energetico.

- Centro a T in Pressione (P e A/B bloccate, A/B collegate a T): Ideale per sistemi dove l’attuatore deve potersi muovere liberamente (flottare) quando non è comandato, pur mantenendo la pressione di linea isolata.

- Centro a Pressione Bloccata (P bloccata, T, A, B collegate): Raro. Blocca la pompa ma scarica completamente l’attuatore.

La selezione del centro corretto non solo regola il movimento, ma impatta direttamente sulla gestione termica e sul carico di lavoro della pompa.

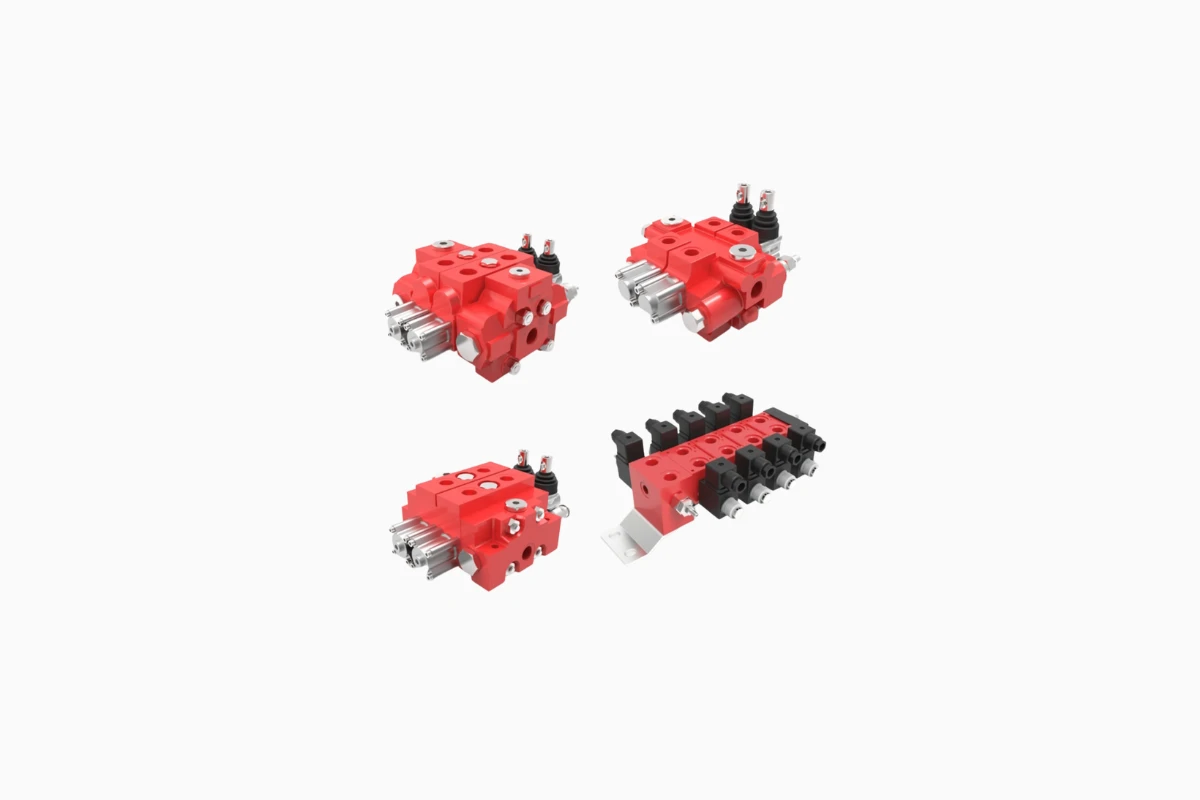

Tipi di Distributori Oleodinamici e Ambiti Applicativi

La scelta del tipo di attuazione determina la versatilità e la potenza del sistema. Distinguiamo i distributori in base al loro metodo di controllo:

1. Distributori a Comando Manuale, Meccanico e Idraulico

Questi sono i tipi più semplici, attivati da una leva, un pedale (manuale), un finecorsa o un albero a camme (meccanico), o da una pressione pilota (idraulico). Sono robusti, affidabili e trovano ampio utilizzo in macchine agricole, presse semplici e applicazioni industriali dove l’intervento umano o il feedback meccanico sono diretti.

2. Distributori a Solenoide (Elettrici)

Rappresentano lo standard nell’automazione moderna. Un solenoide (elettromagnete) fornisce la forza necessaria per spostare la spola vincendo le forze delle molle di centraggio e le forze idrauliche interne.

- Comando Diretto: Il solenoide muove la spola principale direttamente. Sono veloci, compatti e adatti a portate ridotte (fino a circa 100 litri/minuto) e pressioni elevate.

- Comando Pilotato (o Servocomandato): Utilizzano un piccolo distributore pilota (spesso a solenoide) per dirigere una pressione di controllo che, a sua volta, sposta la spola principale di grandi dimensioni. Questo permette di gestire portate molto elevate (centinaia o migliaia di litri/minuto) con un solenoide di potenza ridotta. La rapidità di risposta in questi sistemi è leggermente inferiore ma la capacità di gestione della potenza è impareggiabile.

Se cerchi i componenti specifici per l’implementazione o l’aggiornamento dei tuoi sistemi, LubeTeam Hydraulic offre una gamma completa di soluzioni all’avanguardia per i distributori oleodinamici.

3. Distributori Proporzionali e Servo Valvole

Questi componenti rappresentano il vertice del controllo oleodinamico, essenziali per le macchine che richiedono movimenti estremamente precisi e dinamici.

- Distributori Proporzionali: La posizione della spola è proporzionale al segnale elettrico in ingresso (generalmente 0-10 V o 4-20 mA). Non si limitano a aprire o chiudere il flusso, ma ne modulano attivamente la quantità, permettendo un controllo preciso della velocità dell’attuatore e delle rampe di accelerazione e decelerazione. Sono ideali per presse, macchine utensili e applicazioni robotizzate.

- Servo Valvole: Simili ai proporzionali ma offrono una dinamica e una precisione superiori, spesso utilizzando un controllo in feedback (ad anello chiuso) attraverso un trasduttore di posizione. Sono impiegati nelle applicazioni più critiche come simulatori di volo, test di fatica e controllo di precisione nanometrica, dove la minima tolleranza è inaccettabile.

Le Sfide Tecniche: Frizione, Forza Idraulica e Affidabilità

La performance e la durata di un distributore sono costantemente minacciate da fenomeni fisici inevitabili. Comprendere e mitigare questi fattori è fondamentale per la manutenzione predittiva.

1. Le Forze Idrauliche (Flusso Trasversale)

Quando il fluido ad alta velocità attraversa le feritoie della spola, genera forze idrauliche che tendono a spingere la spola nella direzione del flusso, o perpendicolarmente ad esso (forze trasversali). Queste forze possono opporsi al movimento del solenoide o causare instabilità nella spola, soprattutto nei distributori pilotati e proporzionali.

I progettisti bilanciano queste forze attraverso la geometria della spola (compensazione) o con l’uso di molle più rigide. Tuttavia, un aumento imprevisto della pressione operativa esaspera questo fenomeno, portando a tempi di risposta anomali o, nei casi estremi, al blocco della spola stessa. Un sistema robusto deve sempre prevedere valvole di massima pressione correttamente tarate a monte.

2. La Contaminazione: Il Nemico Silenzioso

La tolleranza tra la spola e l’alloggiamento del corpo valvola è minima, spesso nell’ordine di pochi micrometri. La contaminazione del fluido, in particolare le particelle metalliche o di sporco, si insinua in questo gioco ristretto, aumentando la frizione statica (stiction) e rendendo il movimento della spola irregolare o impossibile.

- Effetto: La spola non si centra correttamente (mancato ritorno) o non commuta (distributore “incollato”).

- Soluzione Pratica: L’uso di fluidi di alta qualità e, soprattutto, sistemi di filtrazione a monte del distributore con un grado di purezza ISO 4406 estremamente severo (spesso 18/16/13 o inferiore) estende drasticamente la vita utile del componente. La manutenzione non è solo “cambiare l’olio”, ma monitorare la sua pulizia con contatori di particelle.

Surriscaldamento del Fluido: L’Impatto sul Distributore

Il surriscaldamento del fluido idraulico è un sintomo di inefficienza e una causa di degradazione. Un fluido troppo caldo:

- Diminuisce la Viscosità: Le perdite interne (tra spola e corpo) aumentano. Il distributore perde tenuta, la velocità dell’attuatore diminuisce, e l’energia viene sprecata in calore.

- Degrada le Tenute (Guarnizioni): Le guarnizioni in NBR o FKM, esposte a temperature eccessive, induriscono, perdono elasticità e non sigillano più efficacemente, causando trafilamenti esterni o interni.

Cause e Mitigazione Diretta: Il calore generato in un distributore non è dovuto al lavoro utile, ma alle perdite di carico (strozzature non necessarie) e alla configurazione del circuito. Ad esempio, un distributore a centro chiuso su un circuito a portata fissa costringe la pompa a scaricare attraverso una valvola di massima pressione, convertendo energia in calore inutilmente. La soluzione sta nell’ottimizzazione del circuito, preferendo, ove possibile, l’uso di circuiti load-sensing o distributori a centro aperto per minimizzare il lavoro della pompa a vuoto.

Manutenzione Predittiva e Sostituzione Ottimale

L’approccio moderno alla gestione degli impianti oleodinamici si basa sulla prevenzione, non sulla reazione.

Monitoraggio: Focus su Tempi di Commutazione e Corrente:

Nei distributori a solenoide, un segnale precoce di usura o contaminazione è l’aumento del tempo di commutazione. Se il tempo necessario al solenoide per spostare la spola da una posizione all’altra (misurato in millisecondi) inizia ad aumentare, indica una maggiore frizione interna. Similmente, in alcuni sistemi, un assorbimento di corrente anomalo può segnalare un solenoide che sta faticando a vincere una spola “incollata” (stiction).

Piano di Sostituzione Strategica:

Sostituire un distributore non significa semplicemente comprare un componente equivalente. Significa cogliere l’opportunità di migliorare l’efficienza. Quando si pianifica la sostituzione, si deve considerare:

- Portata e Pressione Nominale: Verificare che il nuovo distributore sia dimensionato correttamente per il picco di pressione del circuito, non solo per la pressione di esercizio media. Un sovradimensionamento è inefficace, un sottodimensionamento porta al guasto rapido.

- Efficienza Energetica: Valutare il passaggio a distributori pilotati con perdite di carico ottimizzate, specialmente per impianti ad alta portata, riducendo le strozzature e, di conseguenza, la generazione di calore.

- Compatibilità del Fluido: Assicurarsi che le guarnizioni e i materiali del nuovo distributore siano completamente compatibili con il fluido idraulico e con la sua temperatura operativa media.

Il distributore oleodinamico è un componente di precisione che richiede precisione nella sua scelta, installazione e gestione. Dalla configurazione del centro valvola alla tolleranza micronica della spola, ogni dettaglio influisce sull’efficienza globale del sistema. Investire in componenti di qualità e in un rigido protocollo di controllo della contaminazione non è un costo, ma un fattore determinante per la massima affidabilità e produttività della tua linea.