La scelta delle guarnizioni per un cilindro idraulico rappresenta una decisione che incide direttamente sulla stabilità del sistema, sull’efficienza energetica e sulla durata complessiva dell’impianto. La tenuta non è un accessorio, ma una componente strutturale che determina il comportamento del cilindro sia nelle condizioni di carico estremo sia durante il normale ciclo operativo. Un sistema di tenuta correttamente progettato non si limita a contenere il fluido: gestisce l’energia, controlla l’attrito, preserva i componenti meccanici e protegge il circuito da contaminanti che, a lungo andare, minerebbero la produttività delle macchine.

La funzione strategica delle tenute nel cilindro idraulico

In un cilindro idraulico convivono guarnizioni con compiti diversi, ma tutte concorrono alla stessa finalità: garantire che la pressione generata nella camera operativa si trasformi in forza utile senza perdita di energia. La tenuta di stelo impedisce che l’olio sfugga lungo il suo scorrimento, nonostante la velocità, le vibrazioni e le variazioni di pressione. La tenuta di pistone separa con precisione le due camere del cilindro, trasformando il differenziale di pressione in movimento lineare. Il raschiatore svolge un ruolo discreto ma fondamentale: pulisce lo stelo da polvere, fango, acqua e particelle abrasive ogni volta che rientra nella canna. Infine, gli anelli guida mantengono pistone e stelo perfettamente allineati, evitano contatti indesiderati metallo-metallo e preservano l’integrità delle guarnizioni che, altrimenti, collasserebbero rapidamente sotto carichi laterali.

Questi elementi lavorano come un unico organismo. Se uno solo di essi fallisce, il cilindro perde precisione, sviluppa micro-perdite, aumenta gli attriti interni o, nei casi più estremi, va fuori servizio. Il motivo per cui molte guarnizioni cedono prematuramente non è il materiale in sé, ma una selezione inadeguata rispetto alle reali condizioni operative.

Materiali delle guarnizioni: perché la scelta non è mai neutrale

Le condizioni di esercizio definiscono il materiale ideale della tenuta. Ogni elastomero e ogni termoplastico possiede punti di forza, limiti e risposte specifiche a pressione, temperatura e tipo di fluido. Il nitrile, ad esempio, è flessibile, stabile e particolarmente adatto agli oli minerali. Lavora con continuità finché la temperatura rimane moderata e il fluido non contiene additivi aggressivi. La versione idrogenata del nitrile estende questa stabilità a condizioni più severe, gestendo temperature più elevate senza indurimenti o micro-fessurazioni.

Il poliuretano rappresenta una delle scelte più diffuse nel settore mobile e industriale quando è richiesta robustezza. Resiste all’abrasione, mantiene la forma anche dopo migliaia di cicli e sopporta pressioni elevate senza deformazioni eccessive. Risulta particolarmente adatto in ambienti polverosi o soggetti a contaminanti solidi.

Le applicazioni ad alta temperatura o con fluidi sintetici richiedono materiali più evoluti come FKM (Viton), che mantiene elasticità e stabilità chimica anche quando altri elastomeri si degradano rapidamente. Quando invece servono movimenti estremamente fluidi, attriti ridotti o tolleranza a temperature molto elevate, entra in gioco il PTFE. Il suo comportamento quasi “autolubrificante” riduce gli shock da avviamento e mantiene costante la forza di scorrimento. Tuttavia non possiede elasticità naturale e quindi richiede un energizzatore, solitamente un O-ring interno che assicura il precarico necessario alla tenuta.

La scelta del materiale influenza direttamente la durata operativa del cilindro: un elastomero compatibile con l’olio e stabile alla temperatura previene rigonfiamenti, indurimenti, essudazioni e perdita di resilienza, tutti fenomeni che portano rapidamente alla perdita di efficienza.

Il profilo della guarnizione: l’importanza della geometria

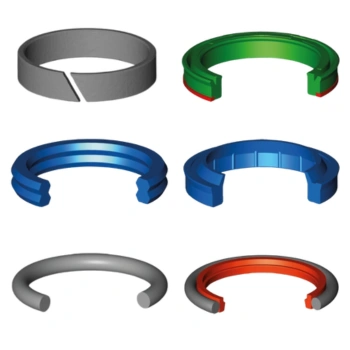

Il materiale definisce la chimica della guarnizione, mentre la geometria ne determina il comportamento dinamico. Una U-cup, ad esempio, sfrutta la pressione interna per aumentare l’aderenza del suo labbro alla superficie dello stelo o del pistone. Fornisce un equilibrio tra tenuta e scorrimento ed è ideale per cicli ripetuti e movimenti fluidi. Una tenuta a V-stack, invece, lavora come una pila di anelli che si espandono progressivamente con la pressione. È una soluzione robusta, adatta alle alte pressioni e a condizioni di esercizio variabili, dove picchi di pressione improvvisi metterebbero a rischio una tenuta a labbro semplice.

Gli O-ring rimangono una soluzione versatile per applicazioni statiche, ma nelle configurazioni dinamiche richiedono anelli di backup per evitare fenomeni di estrusione. È proprio l’estrusione la causa più frequente di cedimento delle tenute quando la pressione sale oltre i livelli previsti o quando il gioco radiale tra pistone/stelo e canna è troppo ampio. Ancora una volta, geometria, materiale e contesto operativo devono essere letti come parti di un unico sistema.

Parametri reali di esercizio: ciò che fa davvero la differenza

La selezione della tenuta deve partire da un’analisi delle condizioni reali e non solo da quelle nominali. La pressione massima dichiarata del circuito non sempre coincide con quella effettiva. Shock idraulici, transitori e picchi generati da carichi dinamici spingono i materiali oltre la loro finestra di sicurezza. Quando il cilindro lavora a velocità elevate, la temperatura superficiale dello stelo aumenta e, con essa, il rischio di deterioramento del labbro dinamico. Un ambiente contaminato obbliga a considerare raschiatori più aggressivi o materiali più resistenti all’abrasione.

Anche il tipo di fluido fa la sua parte. I moderni fluidi biodegradabili, così come gli oli sintetici ad alta prestazione, richiedono materiali specifici che non si degradino chimicamente. Allo stesso modo, cilindri montati su macchine industriali soggette a cicli continui necessitano di guarnizioni capaci di mantenere stabilità dimensionale anche dopo migliaia di cicli, evitando l’effetto “compression set”.

È fondamentale valutare anche l’allineamento meccanico. Un cilindro inclinato, o che subisce forze laterali costanti, trasferisce sulle tenute carichi che non sono progettate per sopportare. Gli anelli guida diventano quindi un elemento strutturale della scelta: mantengono la linearità del movimento e impediscono che pistone e stelo lavorino in torsione.

Approccio proattivo alla manutenzione e alla progettazione

La manutenzione predittiva rappresenta la strategia più efficace per preservare la vita utile delle tenute. Il monitoraggio costante delle perdite, l’analisi dell’olio, l’osservazione del comportamento dinamico dello stelo e il controllo della temperatura permettono di anticipare il momento della sostituzione. Intervenire prima del guasto riduce i fermi macchina e mantiene efficiente l’intero impianto.

La progettazione, a sua volta, deve prevedere margini di sicurezza. L’adozione di back-up ring nelle applicazioni ad alta pressione, la scelta di materiali compatibili con il fluido e la definizione dei giochi meccanici secondo standard condivisi contribuiscono alla stabilità operativa. Validare il sistema di tenuta durante la fase di commissioning consente di verificare la resistenza ai carichi estremi e garantisce che il comportamento in esercizio rispetti le aspettative progettuali.

Applicazioni pratiche e criteri di scelta

In un macchinario edile che lavora a carichi elevati e in presenza di polvere abrasiva, la soluzione più affidabile combina poliuretano, profili V-stack e anelli guida robusti. In un impianto industriale ad alta temperatura, dove il fluido contiene additivi chimici aggressivi, si preferiscono materiali come FKM o sistemi in PTFE energizzato. Nei sistemi di posizionamento o nelle applicazioni dove è richiesto un movimento estremamente fluido, la scelta ricade su guarnizioni in PTFE a basso attrito con energizzatore elastomerico, capaci di garantire precisione e risposta costante anche dopo cicli ripetuti.

La scelta del sistema di tenuta per cilindri idraulici è un processo che richiede una visione ingegneristica completa. Materiale, profilo, compatibilità con il fluido, condizioni di lavoro, presenza di contaminanti, allineamento meccanico e strategia di manutenzione devono essere valutati come parti integranti della stessa decisione. Quando questi elementi si combinano in modo coerente, il cilindro lavora con efficienza, non presenta perdite, mantiene prestazioni costanti nel tempo e offre un ciclo di vita più lungo. È proprio questa integrazione tra analisi tecnica, scelta consapevole e progettazione proattiva che permette a un’azienda di aumentare l’affidabilità dei suoi impianti e ridurre i costi di esercizio, trasformando un semplice componente di tenuta in un vantaggio competitivo.