La produttività di un sistema idraulico dipende da una catena di componenti, ma un anello cruciale, spesso sottovalutato, è l’innesto rapido. Non gestiscono solo il flusso; garantiscono la sicurezza operativa, l’efficienza del tempo di cambio e la longevità del circuito. Selezionare l’innesto sbagliato non è un errore da poco: si traduce in perdite di carico, contaminazione del fluido, fermi macchina imprevisti e, in definitiva, una drastica riduzione del ROI.

Questa guida tecnica definitiva offre a ingegneri, responsabili di produzione e manutentori il quadro decisionale completo per abbandonare la scelta basata sul costo e adottare un approccio basato sulle prestazioni e l’affidabilità a lungo termine.

Comprendere il Cuore del Problema: Pressione, Portata e Fluidi

Prima di valutare geometrie e materiali, un ingegnere deve porre tre domande fondamentali: Qual è la pressione massima di esercizio? Qual è la portata nominale richiesta? Quale fluido è in circolo?

La Correlazione Pressione-Impulso: Oltre il Valore Statico

Un innesto deve resistere non solo alla pressione statica nominale, ma anche e soprattutto ai picchi di pressione e agli impulsi idraulici generati da valvole, pompe e cicli di lavoro aggressivi. Trascurare questo aspetto porta alla fatica del materiale, alla deformazione dei componenti interni e, nel peggiore dei casi, a rotture catastrofiche. Scegli un innesto con un coefficiente di sicurezza adeguato, tenendo conto che gli impulsi possono superare il valore nominale fino al 150%. Un innesto progettato con una robusta tenuta e un meccanismo di bloccaggio solido assorbe meglio queste sollecitazioni dinamiche, mantenendo l’integrità del circuito.

Ottimizzare la Portata: Evitare la Caduta di Pressione

La portata è direttamente legata all’efficienza energetica. Un innesto sottodimensionato o con un design interno restrittivo crea un’eccessiva caduta di pressione, costringendo la pompa a lavorare di più e generando calore indesiderato. La geometria interna dell’innesto (pensa alla forma e alla fluidità del percorso) è critica. I modelli a faccia piana, ad esempio, minimizzano le turbolenze e offrono un percorso più lineare rispetto ai tradizionali modelli a sfera, riducendo significativamente le perdite di carico e massimizzando il trasferimento di potenza.

Compatibilità Chimica e Termica: La Lunga Vita delle Tenute

Il fluido idraulico non è inerte. Sia che si tratti di oli minerali, fluidi idraulici ignifughi (HFA, HFB, HFC, HFD) o fluidi ecologici (HEES, HETG), la loro composizione chimica interagisce con i materiali delle guarnizioni (O-ring, anelli di tenuta). Il materiale elastomerico deve essere scelto in base al fluido e alla temperatura di esercizio. Ad esempio, il NBR è comune per gli oli minerali standard, ma potresti aver bisogno di FKM (Viton) per temperature elevate o di EPDM per fluidi a base di fosfato. Una tenuta incompatibile o surriscaldata si indurisce, si fessura e fallisce rapidamente, provocando perdite esterne o, peggio, l’ingresso di aria nel sistema.

I Criteri di Selezione Tecnica per l’Eccellenza Operativa

Una volta stabiliti i parametri fluidodinamici, concentrati sulla funzionalità e la durabilità dell’innesto nel suo ambiente operativo specifico.

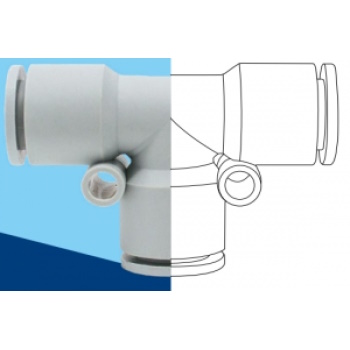

Geometrie del Design: Sfera, Otturatore o Faccia Piana?

La scelta della geometria è la decisione più impattante sulla funzionalità del sistema:

- Innesti a Sfera/Otturatore (Poppet): Sono i più diffusi. Utilizzano una valvola a sfera o un otturatore per chiudere il passaggio del fluido. Offrono un buon compromesso tra costo e prestazioni, ma la geometria interna può intrappolare l’aria durante il collegamento e sono più inclini al dripping (perdite) durante la disconnessione.

- Innesti a Faccia Piana (Flat Face): Rappresentano lo standard industriale moderno per applicazioni heavy-duty e sensibili alla contaminazione. Il loro design minimizza l’inclusione di aria o sporcizia nel circuito durante il collegamento e riduce quasi a zero la fuoriuscita di fluido durante la disconnessione. Sono essenziali in ambienti critici come l’edilizia (escavatori, skid steer) e l’agricoltura, dove il rischio di contaminazione da polvere e sporco è elevato.

LubeTeam consiglia l’adozione degli Innesti Rapidi Stucchi a faccia piana (certificati ISO 16028) per i sistemi che richiedono la massima pulizia, sicurezza e zero perdite.

Meccanismi di Bloccaggio: Push-Pull vs. Avvitamento

Il meccanismo di bloccaggio definisce la rapidità e la sicurezza del cambio attrezzo:

- Push-Pull: Sono i più veloci, richiedendo solo una spinta (push) per il collegamento. Sono ideali per applicazioni dove la frequenza di cambio è alta e la pressione è moderata, ma possono sganciarsi in presenza di vibrazioni estreme o carichi laterali.

- Avvitamento (Threaded): Il collegamento avviene avvitando una ghiera. Offrono una sicurezza anti-sgancio insuperabile e sono la scelta obbligata per applicazioni ad altissima pressione o in presenza di picchi violenti e continue vibrazioni. Il costo è un tempo di cambio leggermente superiore, ma la tranquillità operativa ripaga ampiamente l’investimento. Scegli innesti ad avvitamento per applicazioni con martelli idraulici, frese o sistemi di sollevamento pesanti.

Trattamenti Superficiali: La Resistenza Ambientale

L’ambiente di lavoro determina la necessità di protezione contro la corrosione. L’acciaio standard zincato non è sufficiente per ambienti salini, applicazioni marine (offshore) o in presenza di sostanze chimiche aggressive. Per queste condizioni, considera:

- Acciaio Inox (AISI 316): Resiste in modo eccellente alla corrosione e alle temperature estreme, ma comporta un costo iniziale più elevato.

- Trattamenti Superficiali Speciali (Es. Zinco Nichel): Questi trattamenti offrono una resistenza alla nebbia salina fino a 1000 ore o più, superando di gran lunga le prestazioni della zincatura tradizionale. Offrono un eccellente rapporto costo-durata per macchine che operano all’esterno in condizioni difficili (agricoltura, movimento terra).

Strategie Anti-Contaminazione e Manutenzione Proattiva

La contaminazione è la causa principale del fallimento di un sistema idraulico. Gli innesti rapidi, essendo il punto di interfaccia con l’esterno, giocano un ruolo cruciale nella prevenzione.

Il Controllo della Contaminazione: Tappi e Cuffie Protettive

Quando un innesto è disconnesso, la sua faccia aperta espone il sistema all’ingresso di particelle solide, umidità e aria. Un tecnico di manutenzione competente non si limita all’innesto, ma utilizza sempre tappi e cuffie protettive. Questo semplice accessorio, spesso tralasciato, impedisce l’accumulo di sporco sulle superfici di tenuta e riduce la probabilità che il contaminante venga spinto nel circuito al momento del ricollegamento. Implementa una policy rigorosa sull’uso di questi accessori come standard di procedura.

Gestione del Pressione Residua (Depressurizzazione)

Il collegamento di due circuiti che hanno pressioni residue diverse è spesso un compito impossibile o pericoloso. Molti sistemi, una volta spenti, mantengono una pressione intrappolata a causa della dilatazione termica o dell’azione di valvole di ritegno. Tentare di collegare un innesto in pressione non solo danneggia le guarnizioni e il meccanismo di bloccaggio, ma crea anche un serio rischio per l’operatore.

La soluzione più elegante è l’uso di innesti dotati di valvola di depressurizzazione integrata o di punte di depressurizzazione a pulsante. Questi dispositivi permettono all’operatore di sfogare in sicurezza la pressione residua prima del collegamento, riducendo drasticamente lo sforzo richiesto e preservando l’integrità del componente. In mancanza di un innesto dedicato, integra valvole di sfogo a monte del punto di connessione.

Ispezione e Sostituzione: La Manutenzione Predittiva

La vita utile di un innesto rapido è limitata dal numero di cicli di connessione/disconnessione e dalle condizioni ambientali. Non aspettare il dripping evidente o il blocco completo. Integra ispezioni periodiche che includano:

- Verifica della Gioco Assiale/Radiale: Un gioco eccessivo può indicare l’usura del meccanismo di bloccaggio.

- Ispezione Visiva delle Guarnizioni: Cerca segni di indurimento, taglio o schiacciamento. Una guarnizione che ha perso la sua elasticità è un fallimento imminente.

- Test di Funzionalità a Bassa Pressione: Esegui un rapido test visivo in condizioni operative iniziali per rilevare perdite minori che peggioreranno rapidamente.

Sostituisci sempre innesto maschio e femmina insieme. L’accoppiamento di un componente nuovo con uno usurato accelera il deterioramento del nuovo elemento, riducendo a zero il beneficio della sostituzione parziale.

Il Vantaggio Competitivo della Scelta Corretta

La selezione degli innesti rapidi non è un dettaglio di acquisto, ma una decisione ingegneristica che influisce direttamente sui costi operativi totali (TCO). Un innesto di qualità superiore e correttamente dimensionato non costa; fa risparmiare. Riduce i tempi di fermo macchina per manutenzione, elimina le perdite di fluido e, cosa più importante, protegge il cuore del sistema da danni causati dalla contaminazione. Implementando i criteri tecnici esposti, l’azienda assicura che ogni ciclo operativo sia più sicuro, efficiente e prevedibile. Investire in innesti rapidi di alta qualità significa investire in uptime e affidabilità di sistema.